نسخه سوم ربوگریپ :

در این پست قصد دارم شما مشتریان عزیز را با روند تولید ، شیوه قیمت گذاری و علت تغییرات در طراحی های مختلف محصول آشنا کنم . به این منظور محصول Robo-Grip را انتخاب کردم که به تازگی بنا بر اقتضائاتی تغییراتی در آن ایجاد و روانه بازار گردید .

ابتدا به اولین مرحله طراحی محصول می رویم ، شاید از نظر شما دوست گرامی اولین چیز کشیدن یا ترسیم باشد ولی این کار کمی غیرحرفه ای به نظر می رسد . شاید اگر یک پروژه دانشجویی باشد یا یک کپی کاری بدون دانش فنی خیلی هم به جا باشد اما مجموعه های دانش بنیان بعید است بدون تحقیق و پرس و جو این کار را انجام دهند .

نکته مهم این که قبل از شروع به طراحی یا تصمیم گیری در خصوص یک محصول فعالیت های آماری و نیاز سنجی در خصوص نیاز مشتریان به یک محصول و میزان ارزش آن در فعالیت های آموزشی صورت گرفته و پس از امکان سنجی اولیه در خصوص قابلیت رفع این نیاز توسط این مجموعه پروسه فعالیت روی یک محصول شروع می شود .

ابتدا یک طرح کلی با مشورتی که با همکاران فنی می شود اتود زده می شود . طی صحبت هایی که با مدرسین رباتیک و مشتریان دیگر انجام می گیرد اشکالات نمونه های موجود در بازار پرسیده می شود . برخی اشکالات و یا نکاتی که ممکن است بطور معمول اشاره شود به ویژه در بین مدرسین بحث قیمت خواهد بود ، چرا که مدرسین رباتیک بیشتر در صدد کاهش قیمت بسته های آموزشی خود و میانگین هزینه های سرانه هر کارآموز در یک کلاس هستند .

در مورد گریپرها مشکلات دیگری اعم از طراحی مکانیکی با طول عمر پایین ، طراحی های گران قیمت (اجبار به استفاده از سروُ موتور) ، عدم توانایی گریپر در مهار کردن اشیاء ، عدم تطابق برای اتصال به سازه های مکانیکی رایج در رباتیک آموزشی و مواردی از این دست از سوی مخاطبان ما جمع آوری شد .

پس از این مرحله با لحاظ کردن تک تک موارد اعلام شده طرح های اولیه اتود زده می شوند ، این کار عموماً روی کاغذ انجام می گیرد و هر کس ایده هایش را با توجه به سابقه اش در طراحی مکانیزم های رباتیک ارائه می دهد . طرح ها به بحث و نقد گذاشته می شوند تا در چارچوب خواسته های مشتری به آن ها پرداخته شود . تغییرات لازم روی محصول لحاظ می شود .

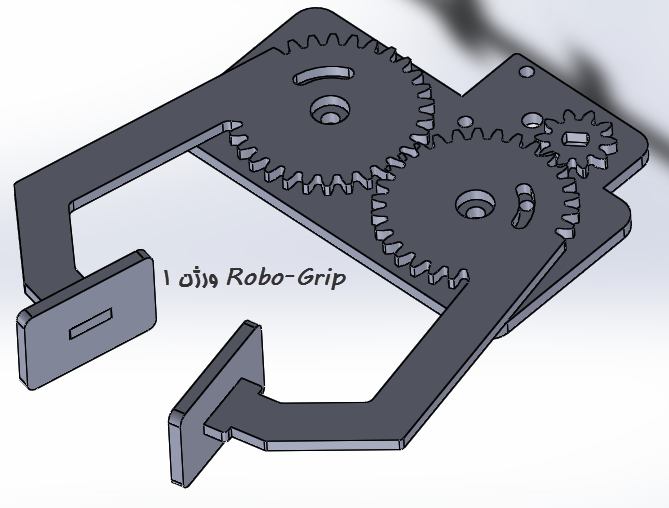

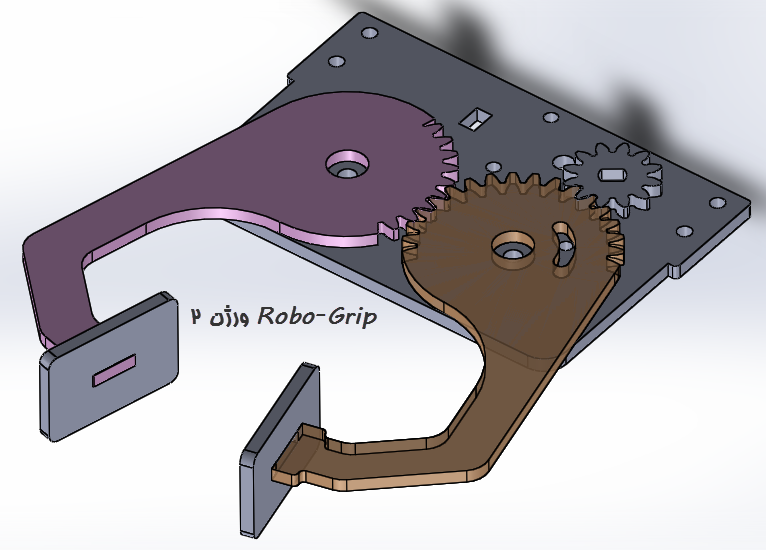

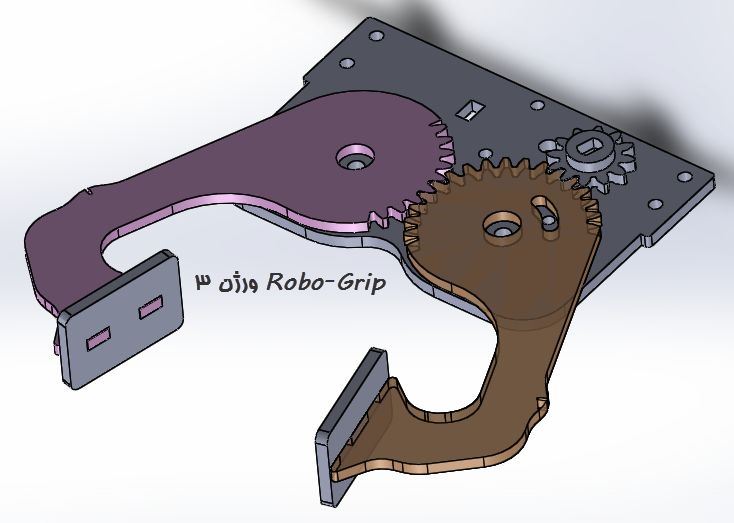

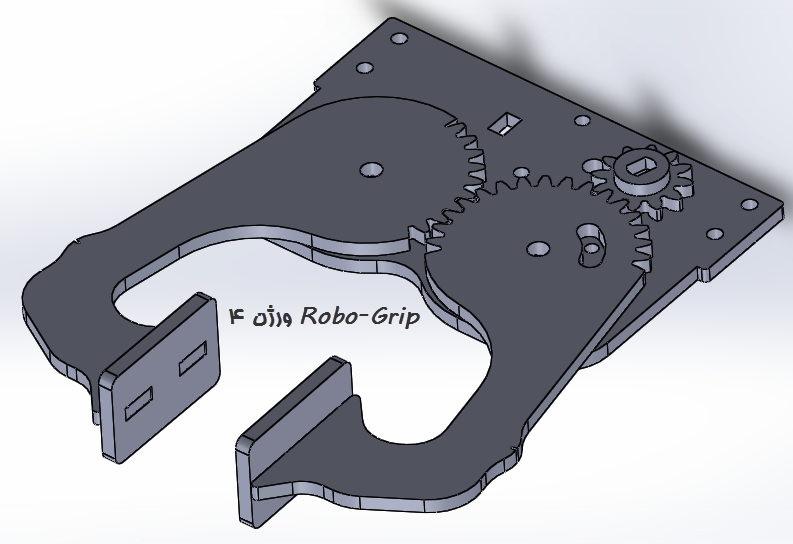

حالا نوبت به پیاده سازی اولیه داخل نرم افزارهای CAD-CAM است . طراحان ما از نرم افزار SolidWorks از شرکت ( DS : Dassault Systèmes ) استفاده می کنند . یک نفر مسئول طراحی اتود نهایی است . در طول طراحی ورژن های مختلفی از اتود نهایی بنا به خواسته مدیر تولید مجموعه تهیه می شود . تمام نسخه ها در بایگانی بخش تحقیق و توسعه شرکت محفوظ خواهد ماند .

در طول کار طراحی ممکن است بارها تغییرات ریز و درشت در جای جای محصول اعمال گردد ، بنابراین در ۹۰ درصد موارد پس از اتمام طرح اولیه ای که به منظور تست آماده تولید می شود به منظور رعایت اصول طراحی مکانیکی مجبور خواهیم شد یک بار از ابتدا محصول را طراحی کنیم تا درختچه طراحی اصولی (اصطلاح نرم افزاری سالید وردک به معنی طبقه بندی و سازماندهی اصولی ارتباط بین اجزا و اندازه ها و …) برای تغییرات بعدی در دست باشد .

البته شاید الان که برای شما روال کار را می نویسم در چند خط خلاصه شده باشد ولی هر یک از این مراحل بین یک هفته تا یک ماه طول خواهد کشید . هرچند اغلب افراد با اولین نگاه به ابراز احساسات می پردازند :

– اینکه کاری نداره بده من تو کورل واست یک ساعته می کشم

باید در پاسخ به این دسته از افراد گفت ، اولاً Corel به هیچ وجه نرم افزار استانداردی برای طراحی مکانیک نیست بلکه صرفاً برای کارهای گرافیکی طراحی شده و هیچ گونه اصول طراحی مکانیکی در آن لحاظ نشده است . مجموعه های مختلفی که از روی محصول ما کپی کرده اند هم با خرید یک نسخه از محصول ، طرح را داخل کورل کشیده و گاهی با اندک تغییری به نام خودشان در بازار عرضه می کنند ولی نکته مهم که معمولا از دید پنهان می ماند این است که نرم افزاری مثل کرل برای تحلیل ضرایب خطا و نقاط بحرانی تولید ، نقاط تمرکز تنش و اصلاحات بعدی چندان نرم افزار مناسبی نیست . به عبارت دیگر سازگاری دستگاه لیزر شما با کرل به این معنی نیست که محصول مکانیکی هم باید در کرل طراحی شود .

البته لازم به ذکر است با توجه به اولویت های ارزشی RoboChip این مجموعه به هیچ وجه سیاست های انحصار طلبی نداشته و از اینکه محصولش را با برند آموزشی مجموعه های فعال و اخلاق مدار تولید کند استقبال هم خواهد کرد ، ولی در این بین مجموعه هایی سودجو و کم خرد وجود دارند که با وجود اینکه ما علاقه مندیم محصولاتمان را با برند آنها و با قیمت مناسب تولید کنیم اقدام به کار غیر اخلاقی کپی محصول (دزدی طرح) کرده و با موازی کاری های غیرفنی و محصولات بی کیفیت و اقدامات تبلیغی خرابکارانه فضای فعالیت در این حوزه را تحت الشعاع قرار می دهند . در بخش قیمت گذاری به شما خواهم گفت که این افراد به اشتباه تصور می کنند که اگر همه محصولات را خودشان شخصاً تولید کنند سود بیشتری کسب می کنند که توهمی بیش نیست !

در مرحله تست ، قطعات را در کارگاه ، تولید و سپس مونتاژ می کنیم . اگر قرار باشد محصول توسط مشتری مونتاژ شود مشکلات مونتاژ باید با دقت بیشتری بررسی شود . مثلاً سخت جا رفتن پیچ ها یا مهره ها ، زوائدی که درون هم جای می گیرند ، خرابی ها ، قسمت هایی از طرح که در اثر فشار جا زدن احتمال شکستن و تنش در آن ها بیشتر است و … همه شناسایی شده و تا جای ممکن در بخش طراحی مرتفع می گردد . در صورتی که در ۱۰۰ بار مونتاژ یک محصول در مرحله تست بیش از یک مورد ناموفق اتفاق بیافتد محصول از نظر قابلیت مونتاژ توسط کاربر ناموفق ارزیابی شده و مشکل به بخش طراحی گزارش می شود .

همزمان با اعمال فرآیند تکمیلی محصول که طراحی ، تولید ، تست و بازطراحی خواهد بود بخشی از فرآیند به بومی سازی و تامین مواد اولیه آن برمی گردد که توجه به آن بسیار حائز اهمیت است . این بخش تا جایی که ما دیده ایم در مجموعه های غیر دانش محور و یا بی تجربه کلاً در نظر گرفته نمی شود ، به عبارت دیگر در این بخش تلاش می شود طراحی با امکانات و قطعاتی که دسترسی و پایداری موجودیِ بهتری دارند سازگار شود .

بطور مثال در ساخت گریپر بخشی از محور های گردنده روی مهره سوار شده است ، اینکه شما چه مدل مهره ای را بتوانید همیشه و به شکل استاندارد و پایدار در بازار پیچ و مهره پیدا کنید که برای طرحتان مناسب باشد یکی از مساله هایی است که قبل از تولید انبوه باید آن را پیش بینی و حل کنید .

پس از تولید قطعات باز طراحی شده که معایب مونتاژ و طراحی مکانیزم در آن ها برطرف گردیده و رسیدن به یک طراحی ظاهراً ایده آل ، مدل نهایی با تمام موارد و نکات لازم تولید می شود . در این مرحله شکل خروجی نهایی را به مجموعه های همکار و تولید کننده جهت نظرخواهی ارسال می کنیم . معمولاً مجموعه های همکار که خود نیز تولید کننده هستند نکاتی را گوشزد می کنند و تغییراتی ایجاد می شود .

بالاخره نسخه نهایی شده ، تولید انبوه و وارد بازار می شود . در هر سری بازتولید محصول ، ممکن است تعدادی از این مراحل دوباره طی شود .

لازم به ذکر است که با توجه به دانش فنی پایین و عدم رعایت اصول اولیه مکانیک در محصولات کپی شده به دلیل عدم دسترسی به فرآیند طراحی ، قابلیت بروز رسانی و توسعه محصول و بهینه سازی قیمت وجود نداشته و نقاط مهم تولید به خوبی شناسایی نمی شوند در نتیجه کیفیت محصول کاهش می یابد البته به علت عدم صرف هزینه های بخش تحقیقاتی در این مجموعه ها هزینه تمام شده برای مجموعه های موذی پایین تر خواهد بود ولی به دلیل حجم تولید پایین و کیفیت کار به موفقیت چشم گیری نمی رسند .

مثلاً در یکی از نسخ کپی شده افزایش ضخامت بازو در محصول به گونه ای است که کرنش بازو را کاهش داده و در نتیجه گشتاوری که به نقطه اتصال بازو به چرخ دنده در لحظه برخورد یا اتصال بازو ایجاد می شود افزایش پیدا می کند و با توجه به رفتار غیر کشسانی پلکسی (Plexi) احتمال شکستن را افزایش می دهد در حالی که تصور مجموعه کپی کننده افزایش مقاومت مکانیکی بوده است .

در حال حاضر مثلاً همین محصول گریپر برای سومین بار در تولید انبوه باز طراحی شده و هم چنین بارها و بارها در تولید محدود نیز آن را بازطراحی کرده ایم .

|

|

|

|

برخی از اصلی ترین محدودیت های ما برای تولید این نوع محصولات که فرآیند طراحی را بسیار پیچیده می کند که معمولاً در بسیاری از مجموعه ها و فرآیند های تولید وجود ندارند را می توانید مشاهده کنید :

۱- بهینه سازی قیمت (با توجه به محدودیت های آموزشی کشور)

۲- هزینه کارگری و نیروی انسانی پایین (به دلیل شرایط پیچیده تعامل با نیروی انسانی در قوانین دولتی)

۳- قابلیت واگذاری و برون سپاری (به دلیل افزایش قدرت چابکی و انعطاف پذیری مجموعه)

۴- انعطاف پذیری در حجم تولید (به دلیل مصارف فصلی ، ناامنی در فضای تولید ، بازار مصرف غیر قابل اعتماد)

۵- عدم نیاز به سرمایه اولیه بالا و دستگاه های پرهزینه (به دلیل کاهش هزینه های استهلاک ، بلوکه شدن پول و …)

۶- بومی بودن طراحی (با توجه به شرایط بسیار پیچیده تامین قطعات در ایران به لحاظ پایداری ، استاندارد ، ضرایب خطا ، مواد و …)

پس از طراحی و نهایی سازی محصول نوبت به قیمت گذاری محصول می رسد . با توجه به نظام ارزشی این مجموعه قیمت مصرف کننده معمولاً قیمت تمام شده محصول است . به عبارت دیگر در اغلب موارد هزینه تمام شده محصولات تولیدی به عنوان قیمت محصول ، درج شده و بخش قابل ملاحظه ای از هزینه های رشد مجموعه با سرمایه گذاری های شخصی اعضای مجموعه تامین می شود .

فرآیند تخمین هزینه تمام شده هر محصول مثلاً گریپر عبارتند از هزینه های :

۱- هزینه های مستقیم – اقلام مصرفی : هزینه اقلام اولیه – پلکسی – پیچ و مهره – ابر یا لاستیک نگهدارنده – گیربکس – موتور و …

۲- هزینه های مسقیم – نیروی انسانی : هزینه تحقیق ، طراحی ، تست ، حقوق و کارگری و دیگر هزینه های مرتبط با نیروی انسانی

۳- هزینه های غیر مستقیم – استهلاک ابزار مستقیم : استهلاک دستگاه های لیزر ، تراش ، دریل و …

۴- هزینه های غیر مستقیم – استهلاک عمومی : هزینه های امکانات فیزیکی شامل برق ، آب ، گاز ، نظافت و …

۵- هزینه های غیر مستقیم – هزینه های پنهان : خرابی تولید ، هزینه های جابجایی ، اتفاقات غیر مترقبه ، بیمه و …

۶- هزینه های غیر مستقیم – سرمایه : هزینه های تحمیل شده به سرمایه از جمله تورم

۷- هزینه های غیر مستقیم – دولتی : هزینه های مالیات مستقیم ، مالیات بر محل ، انجام امور مالیاتی ، هزینه های نیروی انسانی مرتبط ، دیگر هزینه های دولتی تحمیلی (لازم به ذکر است که فقط بخشی از هزینه های مرتبط با این محصول لحاظ خواهد شد)

با توجه به عدم شفافیت در برخی هزینه ها خصوصاً هزینه های دولتی ، هزینه تمام شده محصول تخمین زده خواهد شد و معمولاً محصول با همان قیمت به فروش می شود .

معمولاً هزینه های مستقیم اقلام مصرفی و نیروی انسانی حدود نیمی از هزینه های یک محصول را در بر می گیرند .

در نهایت هدف از این متن کوتاه ، نشان دادن برخی مشکلات و محدودیت های تولید و نمایه ای از عملکرد شرکت های دانش محور در این شرایط و آشنایی با فرآبند تولید این نوع محصولات است . از نظر ما اطلاع رسانی بهتر در این حوزه می تواند به بهبود و افزایش سلامت فضای کسب و کار کمک شایانی کرده و کیفیت عملکرد تولید کنندگان و انتظارات مصرف کنندگان را افزایش دهد .